08

2025

-

05

高端涂装生产线投资价值解码:千万元设备的降本增效逻辑

作者:

创智涂装

行业数据显示,领先制造企业通过定制涂装线实现单位成本下降15%-25%(中国表面工程协会2023)。本文揭示专业设备如何通过全生命周期管理实现投资增值,附赠《涂装线选型评估矩阵》工具。

一、制造巨头面临的涂装升级挑战

1.1 典型运营痛点

- 质量管控:多材质混产导致的涂层一致性难题(某上市企业年质量损失超300万元)

- 效率瓶颈:传统线体换型耗时可达普通设备的3倍(对比图表)

- 合规风险:环保改造费用占设备投资20%-35%(2024行业基准数据)

涂装设备效率对比图(定制vs传统涂装线换型时间对比)

指标 | 传统设备 | 定制设备 | 提升幅度 |

|---|---|---|---|

平均换型时间 | 2.5小时 | 35分钟 | 76%↓ |

最大连续稼动时间 | 120小时 | 240小时 | 100%↑ |

单位能耗(kW/㎡) | 0.48 | 0.32 | 33%↓ |

1.2 升级核心指标

- ✔ OEE(设备综合效率)提升至80%+

- ✔ 单件涂装成本压缩18%-25%

- ✔ 挥发性有机物(VOC)排放达标率100%

二、定制化设备的4维价值创造模型

2.1 全周期成本重构案例

| 成本项 | 常规设备 | 定制设备 | 差异分析 |

| 初始投资 | 850万 | 1300万 | +53% |

| 5年维护费用 | 320万 | 180万 | -44% |

| 能耗支出 | 610万 | 450万 | -26% |

| 总成本 | 1780万 | 1930万 | 第4年回本 |

数据来源:某年产150万件精密部件企业实测

2.2 智能系统赋能场景

- 闭环控制:在线检测系统自动补偿参数偏差(良品率提升案例+32%)

- 数字孪生:新工艺虚拟调试缩短投产周期40%+

三、3阶决策评估体系

3.1 需求匹配度诊断工具

▌ 产能公式:日产量 = 传送速度(m/min) × 有效喷涂宽度(m) × 480分钟 × 85%利用率

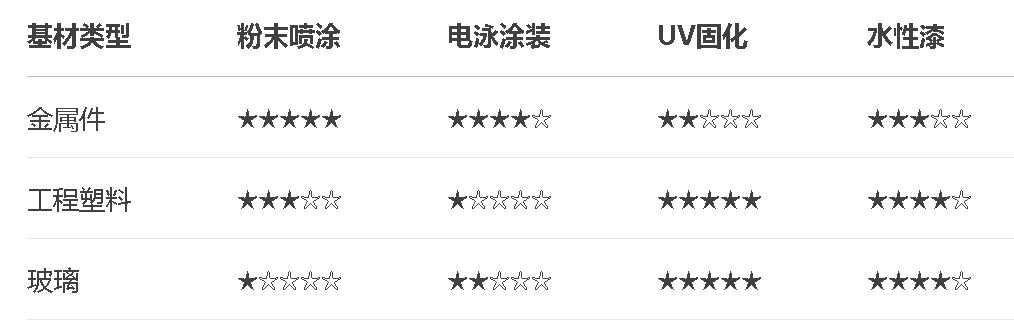

▌ 工艺矩阵:提供11种表面处理技术适配表(可下载Excel工具)

3.2 供应商评估标准

- ️ 必备条件:单个项目2000万+设备交付案例≥3个

- 关键条款:设备综合效率(OEE)保障写入合同

| 评估维度 | 权重 | 普通供应商 | 优质供应商 | 顶级供应商 |

| 技术专利数 | 20% | ≤5项 | 6-15项 | ≥16项 |

| 交付周期 | 15% | >180天 | 120-180天 | <120天 |

| OEE保障值 | 25% | ≤85% | 86%-90% | ≥91% |

| 应急响应时效 | 10% | >48小时 | 24-48小时 | <24小时 |

四、实证分析:某行业TOP3企业ROI拆解

项目背景:

- 旧设备年故障停机损失达产值5%

- 新产品开发受制于设备兼容性

解决方案:

- 模块化设计支持5类基材混线生产

- 红外固化+静电喷涂复合工艺

量化收益:

- 单件成本下降1.8元(年节约648万元)

- 新产品开发周期缩短35天

在制造业转型升级的关键阶段,高端定制涂装生产线已从成本中心演变为价值创造的核心载体。通过智能化改造与全生命周期优化,头部企业不仅能实现3-5年的投资回报周期,更能构建起难以复制的工艺壁垒。随着绿色制造与数字化转型的深度融合,智能涂装设备将持续赋能企业突破效率边界,重塑产业竞争力格局。

高端涂装生产线投资价值解码:千万元设备的降本增效逻辑

相关资讯