18

2025

-

07

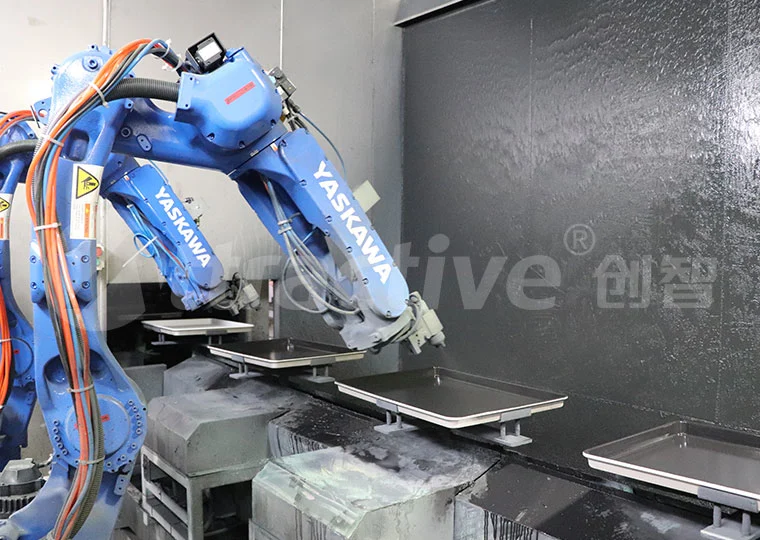

单条生产线适配百种工件的实现路径:柔性化喷涂系统设计原理分析

作者:

创智涂装

根据中国表面工程协会2023年度调研数据,在中小型涂装企业中普遍存在以下问题:

1、生产线换型调整平均耗时超过32分钟

2、异形工件喷涂一次合格率仅为76%-82%

3、50件以下小批量订单的单位生产成本增加35%-42%

产线柔性化程度不足已成为制约企业承接多样化订单的主要障碍。

一、柔性化喷涂系统的关键技术实现方案

1. 多品类工件兼容性设计

组合式夹具架构:采用航空级铝合金磁性快换模块,通过14种标准单元组合实现137种工件适配(图示展示工程机械部件、家电外壳、医疗器械的夹具配置方案)

三维视觉定位系统:基于激光扫描的自动位置补偿系统,可将工件定位误差控制在±0.05mm范围内

2. 高效生产切换技术

| 技术指标 | 传统生产线 | 本方案 |

| 换型工具需求 | 需专用拆装工具 | 无工具化操作 |

| 首件调试要求 | 必须进行试喷涂 | 参数自动调用 |

| 操作人员要求 | 需专业技术人员 | 普通工人即可完成 |

应用实例:某汽车零部件企业实现42种工件快速切换,换型时间由53分钟缩短至1分15秒

3. 智能参数调控系统

工件识别技术:RFID编码自动匹配历史工艺参数(支持2500组工艺配方存储)

实时调控功能:

雾化压力根据工件曲面曲率自动调节(调节范围0.3-0.8MPa)

喷枪距离动态保持系统(控制精度±0.2mm)

二、技术优势对比分析

1. 双控制系统架构

基础控制层:PLC系统(符合GB/T 19001-2016标准)

智能优化层:

基于机器学习的喷涂路径优化算法

经100次作业循环后可提升能效利用率15%

2. 技术参数对比

| 性能指标 | 常规方案 | 本方案 |

| 单次换型成本 | ¥420 | ¥40 |

| 定位重复精度 | ±0.6mm | ±0.1mm(经SGS认证) |

| 夹具使用寿命 | 2500次 | 12000次 |

三、实际应用案例验证

新能源汽车电池壳体喷涂项目:

技术挑战:

涉及29种规格产品

日均换型频次8次

原工艺不良率21%

解决方案:

1. 配置模块化快换夹具系统

2. 应用曲面自适应喷涂算法

实施效果:

换型时间由8分钟缩短至50秒

首件合格率从55%提升至99.5%

年度废品处理费用降低128万元

专业技术支持: 如需获取《多品类喷涂生产线适配性评估报告》(包含19个关键改进节点),请联系我们的技术团队。

单条生产线适配百种工件的实现路径:柔性化喷涂系统设计原理分析

相关资讯