02

2025

-

09

传统喷涂 vs 智能喷涂:一笔算给老板看的成本对比账

作者:

创智涂装

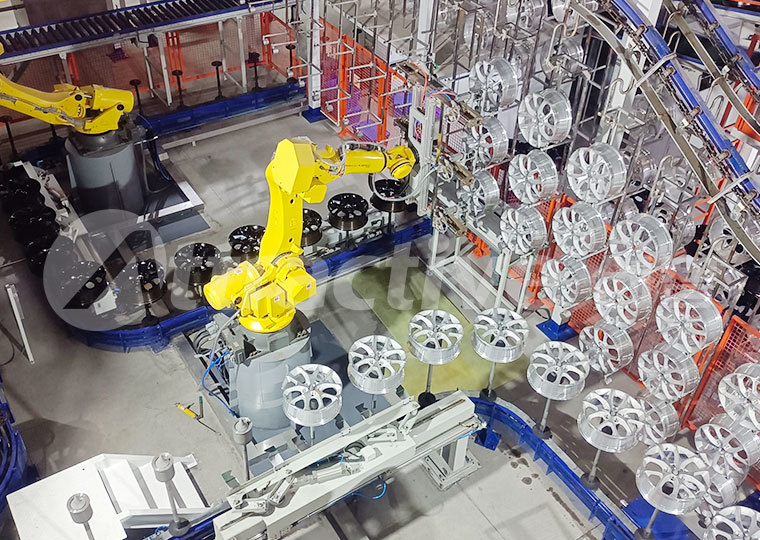

在涂装行业竞争日益激烈的今天,企业决策者面临着持续的成本压力和效率挑战。每当听到"智能喷涂"这个词,许多老板的第一反应可能是:"这又是什么花哨玩意?得花多少钱?"。今天,我们不谈技术噱头,不搞概念炒作,就用最朴实的算账方式,对比传统喷涂与智能喷涂的真实成本差异。

初始投资:看得见的与看不见的

传统喷涂系统的初始投资主要在于喷房建设、喷枪购置和基本通风系统。以中等规模涂装线为例,这套系统投入约为50-80万元。

智能喷涂系统在此基础上需要增加机器人喷涂单元、传感器系统和控制软件,初始投资约为120-200万元。

表面看,智能喷涂比传统方式高出70-120万元。但如果我们只看到这个数字,就错过了一本更大的账。

运营成本:每天在流失的隐形利润

材料成本账:传统手工喷涂的涂料利用率通常在30%-50%之间,意味着有一半以上的涂料浪费在了空气中。智能喷涂系统的涂料利用率可达70%-90%。按每月使用10吨涂料、每吨3万元计算:

传统喷涂:每月浪费5-7吨涂料,价值15-21万元

智能喷涂:每月浪费1-3吨涂料,价值3-9万元

每月材料节省:12-18万元

人力成本账:传统喷涂需要3-5名熟练喷漆工,月人工成本约4.5-7.5万元(含社保福利)。智能喷涂系统只需1-2名操作人员,月人工成本1.5-3万元。

每月人力节省:3-4.5万元

效率成本账:传统喷涂受工人疲劳度影响,每天有效工作时间约6-7小时,且速度不稳定。智能喷涂可24小时连续工作,速度均匀,生产效率提升30%以上。这意味着同样产能,所需场地和设备投资更少。

质量成本账:传统喷涂的返工率通常在5%-8%,智能喷涂可控制在1%以下。按每月产值200万元计算:

传统喷涂每月返工损失:10-16万元

智能喷涂每月返工损失:2万元以下

每月质量成本节省:8-14万元

环保与安全:不再只是"合规成本"

随着环保政策收紧,传统喷涂的VOCs排放问题已成为企业发展的隐患。智能喷涂系统可精确控制涂料雾化,减少排放,同时降低工作环境中的有害物质浓度,减少职业健康风险和相关保险支出。

投资回报率:算算多久回本

综合以上各项,智能喷涂系统每月可节省成本约23-36.5万元。即使按初始投资差额100万元计算:

投资回收期 = 100万元 / 每月节省23万元 = 约4.3个月

即使保守估计,考虑设备维护和培训成本,投资回收期也在6-9个月之间。这意味着不到一年时间,智能喷涂系统的额外投资就能全部收回,之后每年可为企业带来200-400万元的额外效益。

长远价值:超越数字的竞争力

除了直接的成本节省,智能喷涂还带来难以量化的长期价值:生产数据可追溯、工艺参数可复制、新产品上线时间缩短、对熟练工人依赖度降低等。这些能力在订单波动大、个性化需求增多的市场环境中,正变得越来越珍贵。

决策建议:不盲从,不落后

智能喷涂不是适合所有企业的万能方案。员工规模小、产品变化极频繁的超小型企业可能还不适合立即投资。但对于中等规模以上、产品结构相对稳定的涂装企业,智能喷涂已从"可选项"变为"必选项"。

建议采取分阶段实施策略:先对最成熟的产品线进行自动化改造,积累经验后再逐步扩展。许多智能喷涂系统提供商也提供设备租赁和分期付款方案,可进一步降低初始投资压力。

最后给老板的一句话:在这场涂装行业的效率革命中,早一步行动不仅是节省成本,更是避免被淘汰出局的战略选择。这笔账,不算不知道,一算吓一跳。现在不是考虑要不要智能喷涂的时候,而是如何尽快实现智能喷涂的时候了。

智能涂装,智能喷涂,智能喷涂生产线

相关资讯