27

2025

-

11

新能源汽车部件涂装新挑战:自动化生产线如何满足防火绝缘与轻量化要求?

作者:

创智涂装

在全球碳中和目标与“双碳”战略的双重驱动下,新能源汽车产业正以年均超30%的增速重塑汽车工业格局。作为新能源汽车制造的核心环节,部件涂装不仅承载着外观美学与耐久性需求,更需应对防火绝缘、轻量化等严苛技术挑战。本文将结合行业趋势与前沿技术,解析自动化涂装生产线如何通过功能性涂层创新,为高端客户提供定制化解决方案。

一、行业变革:新能源汽车涂装的三大核心挑战

1. 防火绝缘:安全性能的“硬指标”

新能源汽车电池包、高压线束等部件需在极端工况下保持绝缘性能,同时防止热失控引发的火灾风险。传统涂料难以兼顾绝缘性与耐高温性,而新型功能性涂层需满足:

阻燃等级:通过UL94 V-0级认证,实现离火自熄;

绝缘强度:耐压值≥10kV/mm,适应高压快充场景;

耐温范围:-40℃至150℃环境稳定性,抵御电池热管理波动。

2. 轻量化:续航与成本的“平衡术”

车身减重10%可提升续航5%-8%,但铝合金、碳纤维等轻质材料的应用对涂装工艺提出新要求:

附着力强化:非金属基材表面需通过等离子处理或化学改性提升涂层结合力;

工艺兼容性:避免电泳、喷涂等环节对材料性能的损伤;

厚度控制:单层涂层厚度需≤30μm,减少额外重量负担。

3. 环保合规:绿色生产的“必答题”

随着VOCs排放标准趋严(如国标GB 37822-2019),涂装线需实现:

水性化转型:水性涂料占比超80%,降低溶剂挥发;

废气处理:沸石转轮+RTO焚烧技术,净化效率≥95%;

溶剂回收:闭环系统实现涂料利用率提升至90%以上。

二、技术突破:自动化生产线的四大解决方案

1. 智能喷涂机器人:精准控制,品质如一

多关节机器人搭载3D视觉定位系统,可对复杂曲面(如电池壳体、轮毂)实现±0.1mm级喷涂精度。通过离线编程与数字孪生技术,提前模拟工艺参数,减少现场调试时间30%以上。例如,某高端车型电池包喷涂线采用六轴机器人集群,单线产能达200件/小时,一次合格率超99.5%。

2. 功能性涂层定制化开发:从“防护”到“赋能”

针对不同部件需求,研发三大类高性能涂层:

防火绝缘涂层:采用纳米陶瓷改性技术,导热系数≤0.2W/(m·K),同时具备自熄功能;

轻量化防腐涂层:石墨烯增强水性环氧涂料,厚度仅25μm即可达到1000小时盐雾防护;

电磁屏蔽涂层:银纳米线填充涂料,屏蔽效能≥60dB(1GHz-18GHz频段),满足5G通信需求。

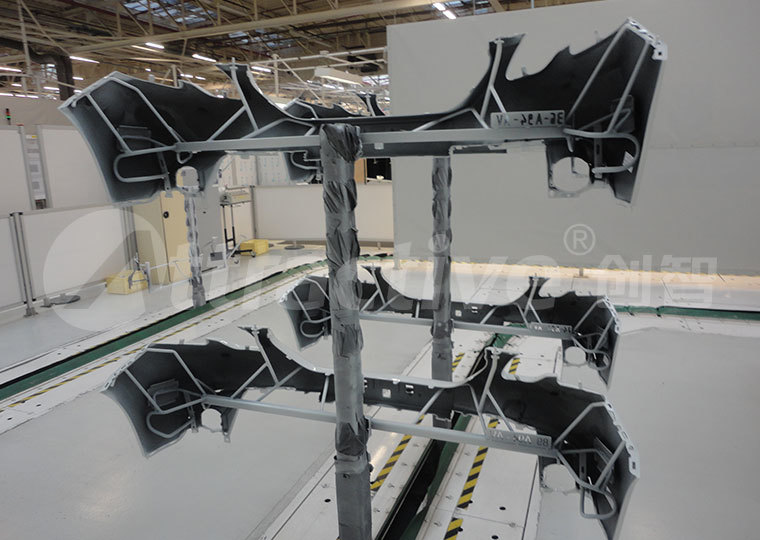

3. 柔性化生产系统:多品种、小批量高效切换

模块化设计喷涂单元,支持快速换色(≤8分钟)与工艺调整。通过智能供漆系统,实现20种颜色在线切换,适应个性化定制需求。例如,某新能源车企采用“喷涂岛+AGV输送”模式,生产线柔性化程度提升50%,订单响应速度缩短40%。

4. 全流程数字化管控:透明生产,降本增效

部署MES制造执行系统,实时采集喷房温湿度、漆膜厚度、设备能耗等数据,通过AI算法优化工艺参数。例如:

能耗管理:余热回收系统将烘房废气热量用于前处理槽液加热,节能25%;

质量追溯:每件产品绑定唯一二维码,实现从原料到成品的全生命周期数据可查;

预测性维护:振动传感器与油液分析技术提前预警设备故障,停机时间减少15%。

三、高端客户价值:从技术到服务的全链路升级

1. 定制化研发能力

组建跨学科团队(材料科学+表面工程+自动化控制),为客户提供从涂层选型到工艺验证的全流程支持。例如,为某豪华品牌开发的高温绝缘涂层,通过-50℃至180℃循环测试,成功应用于极地科考车电池系统。

2. 零缺陷质量承诺

采用“三重检测体系”:

在线检测:激光膜厚仪实时监控涂层均匀性;

离线抽检:X射线荧光光谱仪分析成分偏差;

破坏性测试:百格刀、弯曲试验验证附着力与柔韧性。

3. 可持续服务模式

提供“涂装即服务”(CaaS)解决方案,客户无需自建产线,通过云平台按需调用产能。例如,某新兴车企采用“共享喷涂中心”模式,初期投资降低60%,产能利用率提升至90%。

以创新定义未来,共赴绿色智造新征程

新能源汽车产业的爆发式增长,正推动新能源汽车涂装生产线从“规模扩张”向“价值创造”转型。通过自动化生产线的智能化升级与功能性涂层的持续创新,我们已为高端客户构建起覆盖防火绝缘、轻量化、环保合规的全场景解决方案。未来,我们将继续以技术为锚、以服务为帆,助力中国新能源汽车产业在全球竞争中驶向更广阔的蓝海。

自动化涂装生产线,新能源汽车涂装生产线

上一页

上一页

相关资讯