23

2025

-

12

曲面挑战:专业轮毂喷涂设备如何实现复杂轮辐的“零死角”均匀覆盖?

作者:

创智涂装

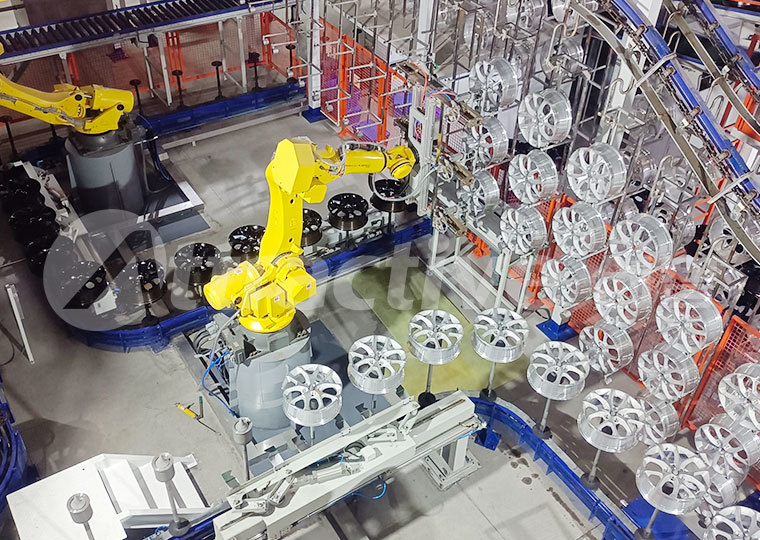

在汽车零部件制造领域,轮毂的曲面喷涂始终是行业公认的技术“深水区”。从多曲面结构到深凹槽设计,从密集轮辐到异形边缘,每一处细节都考验着涂装设备的精度与工艺智慧。尤其是新能源汽车市场爆发式增长背景下,消费者对轮毂的装饰性与防护性提出更高要求——既要实现纳米级均匀涂层,又要满足低VOC排放的环保标准。面对这一挑战,专业涂装设备厂家正以技术创新为突破口,通过多轴联动机器人、智能视觉系统与动态参数调控的深度融合,为复杂轮辐的“零死角”喷涂提供系统性解决方案。

一、多轴联动机器人:破解曲面喷涂的“空间密码”

传统喷涂设备在面对轮毂曲面时,往往因喷枪角度固定导致凹槽底部堆积、边缘流挂等问题。而现代涂装设备采用六轴或七轴联动机械臂,通过毫米级运动精度实现三维空间内的自由旋转与平移。例如,某新型喷涂机器人配备高精度伺服电机与激光传感器,可实时扫描轮毂表面轮廓,动态调整喷枪与工件的夹角与距离。当喷涂深凹槽时,机械臂会主动降低喷枪高度并缩短喷涂距离,确保涂料充分填充;而在处理轮辐边缘时,则通过侧向摆动喷枪实现锐角区域的均匀覆盖。数据显示,采用该技术的设备可将轮毂涂层厚度误差控制在±5μm以内,较传统设备提升3倍以上。

二、3D视觉定位系统:让喷涂路径“眼随形走”

密集轮辐的喷涂难点在于如何避免相邻辐条间的涂料交叉污染。为此,专业涂装设备厂家引入工业级3D视觉定位技术,通过双目摄像头与AI算法构建轮毂数字模型。系统可在0.1秒内识别轮辐数量、角度及间距,并自动生成最优喷涂路径。例如,某设备在处理12辐轮毂时,会先对每根辐条进行独立编码,再通过机械臂分区域喷涂:先完成辐条主体的直线喷涂,再以螺旋轨迹处理辐条与轮辋的过渡圆角,最后用点喷模式覆盖辐条末端的微小曲面。这种“分而治之”的策略,使涂料利用率提升至85%,较人工喷涂减少30%的浪费。

三、动态参数调控:适应不同材质的“柔性喷涂”

铝合金轮毂与碳纤维轮毂的材质特性差异,对喷涂工艺提出截然不同的要求。专业涂装设备通过集成粘度传感器、温度调节模块与压力反馈系统,实现涂料状态的实时监控与动态调整。例如,在喷涂铝合金轮毂时,系统会自动将涂料粘度控制在18-22秒(涂-4杯标准),并采用高压低速模式(压力0.6MPa,速度0.5m/s)确保涂层附着力;而在处理碳纤维轮毂时,则切换为低压高速模式(压力0.3MPa,速度1.2m/s),避免因压力过大导致纤维断裂。更值得关注的是,某设备还配备智能供漆系统,可根据环境温湿度自动添加稀释剂或增稠剂,确保涂料始终处于最佳喷涂状态。

四、模块化设计:满足个性化需求的“快速切换”

随着汽车定制化趋势的加剧,轮毂喷涂设备需具备快速换型能力。专业涂装设备厂家通过模块化设计,将喷枪、供漆系统与输送装置解耦,实现“即插即用”的柔性生产。例如,某生产线配备可更换式喷枪模块,支持从直径1mm的微孔喷枪到直径10mm的宽幅喷枪的快速切换,适应不同尺寸轮毂的喷涂需求;而其输送系统则采用可调节夹具,通过电动滑轨与气动涨紧装置,可在5分钟内完成从16英寸到24英寸轮毂的定位固定。这种设计使单条生产线可兼容10种以上轮毂型号,换型时间较传统设备缩短80%。

涂装设备厂家:以技术赋能行业升级

在涂装行业向智能化、绿色化转型的浪潮中,专业涂装设备厂家正成为推动技术革新的核心力量。从多轴联动机器人的精密控制,到3D视觉系统的智能识别;从动态参数调控的柔性喷涂,到模块化设计的快速切换,每一项技术突破都在为复杂轮辐的“零死角”喷涂提供坚实支撑。对于汽车零部件制造商而言,选择一家技术领先、服务完善的涂装设备厂家,不仅是提升产品竞争力的关键,更是实现可持续发展、迈向高端制造的必由之路。未来,随着AI算法与物联网技术的深度融合,涂装设备将进一步优化生产流程、降低能耗成本,为制造业高质量发展注入新动能。

轮毂涂装设备,专业涂装设备厂家

上一页

上一页

相关资讯