- 产品描述

- 产品参数

-

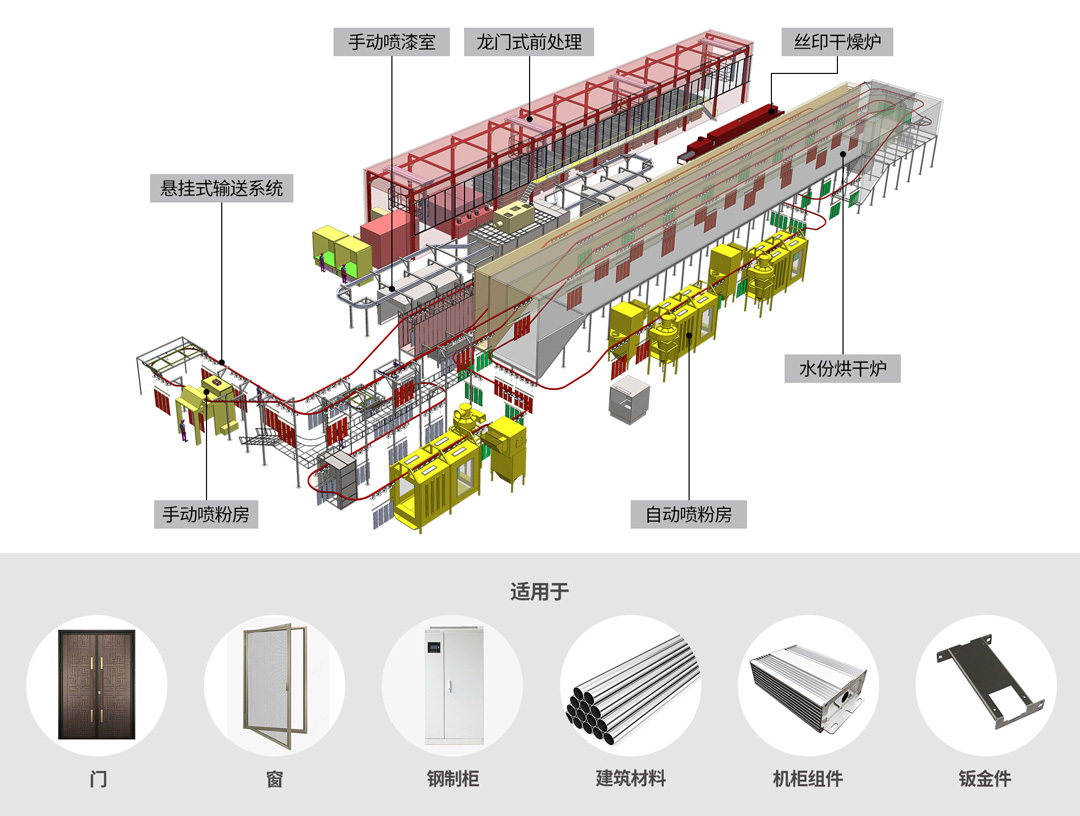

01/喷淋式前处理

不锈钢材质,连续提升喷涂,省力

02/固化炉

炉体封闭加热,缩短工艺时间,效率提高3-4倍。

03/自动喷粉房

喷淋准确均匀,喷枪往复,效率高

04/水分烘干炉

全桥式炉体,减少门洞漏热,节约能耗

05/自动除尘房

中和电场使灰尘不再附着在工件被吹走后

06/上下件区

手动上料、自动上料、机器人上料

07/燃气催化红外加热炉

密闭炉体,燃气加热和加热效率提高约10%

煤气罐粉末喷涂流水线设备是集机械、电气、自动化控制于一体的综合性涂装生产线系统。通过自动化输送系统将待涂装的煤气罐依次送入预处理、喷涂、烘干等工序,实现全程无人化或少人化操作。

1.预处理阶段:煤气罐首先进入预处理区域,经过除油、除锈、磷化等工艺处理让表面干净无杂质,为后续的粉末附着打下坚实基础。

2.静电喷涂阶段:处理后的煤气罐会被自动化输送系统送入喷涂室,这一工艺是采用静电粉末喷涂枪将粉末涂料均匀喷涂在煤气罐表面。静电吸附原理使得粉末能够紧密附着在煤气罐上形成均匀的涂层。

3.高温固化阶段:喷涂完成的钢瓶被送入高温固化炉。在高温环境下粉末涂料发生熔融、流平、固化等化学反应形成坚硬、耐磨、耐腐蚀的涂层。高温烧结是涂层质量的关键步骤。

4.冷却与检验:固化后的煤气罐经过冷却处理来降低温度至安全范围,完成所有工艺后将产品打包出厂。高温固化炉的重要性

固化炉内的高温环境能够促使粉末涂料快速固化形成致密的涂层结构。合理的温度控制和保温时间也是涂层均匀性、附着力和耐腐蚀性好的重要因素。

高温固化炉采用自动化可调的加热技术和保温材料有效降低能耗、通过精确的温度控制避免因温度过高或过低而导致的常见涂层质量问题。 -

注:数据仅供参考,实际数据以客户设计制造

自动喷粉线工件名称 机箱组件、机柜组件、饭金件 工件材质 铁、镀锌 工作制度 300天/年;22h/天 喷涂方式 机器人+人工喷粉+往复机 最大工件尺寸 3000mm(L)x1000mm(W)x1800mm(H)1件/挂 输送方式 250型双导轮输送链 最大工件产能 68件/H、1496件/天、44.88X0.85万件/年 运输带线速 400mm/min(2000-5000mm/min可调) 手动喷粉线

工件名称 机箱组件、机柜组件、钣金件 工件材质 铁、镀锌 工作制度 300天/年;22h/天 喷涂方式 人工喷粉 最大工件尺寸 750mm(L)x750mm(W)x2000mm(H) 吊挂方式 双点吊挂 输送方式 手拉式吊挂运输带 1、全自动输送,速度可达8m/min,生产效率高。

2、喷涂前采用多道除尘工艺,确保产品表面100%不含>0.1mm灰尘。

3、增加产品表面除湿预热处理,让产品没有无油印和水印,增加油漆的吸附效果。

4、产品整体表面涂层均匀,精度高,产品合格率为95%以上。

5、采用进口供漆泵、进口喷枪和高精度流量比例阀,严格控制每一次喷涂的喷涂,可节省30%油漆量。

6、送风通过4道精细过滤,100%保证送入无尘喷涂室否新风符合无尘等级要求。

7、漆雾排除系统:离心式高效率排漆雾风机,让喷涂室内的漆雾100%在2s中排除室内。

8、PLC中央控制系统自动化控制,可一键式操作,便捷省事,安全性能强。

产品咨询

产品咨询