01

2025

-

12

年省涂料超百万?解析汽车零部件“高效益”喷涂流水线的核心配置

作者:

创智涂装

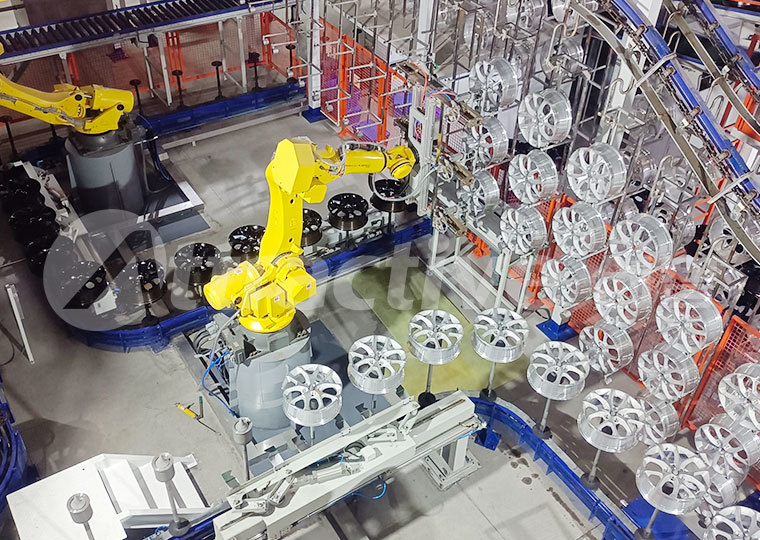

在汽车零部件制造领域,涂装工艺不仅是产品外观的“颜值担当”,更是决定耐腐蚀性、耐盐雾性能的关键环节。然而,喷涂流水线随着原材料价格波动、环保法规趋严以及客户对交付周期的极致要求,传统涂装线正面临成本高、效率低、污染重的三重挑战。如何在保证质量的前提下,通过技术升级实现降本增效,成为行业破局的核心命题。

一、行业痛点:涂装成本与效率的“双重挤压”

汽车零部件涂装涉及底漆、中涂、面漆等多道工序,传统空气喷涂的涂料利用率普遍不足50%,大量涂料因飞溅、反弹成为废料。以某中型零部件企业为例,其年涂装成本中,涂料占比高达35%,而因返工、设备停机导致的隐性损失更难以估量。与此同时,环保政策对VOCs排放的严格限制,迫使企业投入高额治污成本,进一步压缩利润空间。

破局关键:通过技术革新实现“精准喷涂”与“绿色制造”的双重目标。

二、三大核心配置:打造“高效益”喷涂流水线

1. 高流量低压(HVLP)或静电喷涂系统:涂料利用率提升30%

传统空气喷涂依赖高压雾化,涂料颗粒易因反弹造成浪费,而HVLP(大流量低压)技术通过降低雾化气压(≤0.07MPa)、增大空气流量,使涂料颗粒更均匀地附着于工件表面。实测数据显示,HVLP系统可将涂料利用率从50%提升至70%以上,尤其适用于复杂曲面零部件的喷涂。

若追求更高效率,静电喷涂技术则通过让涂料颗粒带电,利用静电吸附原理实现“定向沉积”,涂料利用率可突破85%。某企业引入静电喷涂后,年节省涂料成本超120万元,同时减少废气处理量,环保效益显著。

2. 废气浓缩+RTO燃烧系统:环保达标与节能降耗并行

涂装废气中VOCs浓度低、风量大,直接燃烧处理能耗高。采用“沸石转轮浓缩+RTO(蓄热式热氧化炉)”组合技术,可先将废气浓缩10-20倍,再通过RTO高温氧化分解(760℃以上),净化效率达99%以上。RTO的蓄热陶瓷体可回收95%以上的热量,用于预热新鲜空气,使能耗降低40%-70%。

以某汽车零部件企业为例,其涂装线改造后,VOCs排放浓度从200mg/m³降至15mg/m³,年减排有机废气500吨,同时节省天然气消耗200万立方米,投资回收期仅2.5年。

3. 自动化快速换色系统:停线时间缩短80%

多品种、小批量生产模式下,频繁换色导致的停线损失成为效率杀手。自动化快速换色系统通过模块化设计、智能清洗技术,将换色时间从传统40分钟压缩至8分钟以内。其核心逻辑包括:

智能清洗:采用高压水雾或溶剂循环清洗,减少清洗剂消耗;

模块化喷枪:喷枪、涂料罐等部件快速更换,避免整体清洗;

预混配色:通过数字化输调漆系统提前调配颜色,减少现场调试时间。

某企业应用该系统后,年减少停线时间超300小时,设备综合效率(OEE)提升25个百分点,直接拉动产能增长18%。

三、案例实证:数据见证“高效益”的可行性

某中型汽车零部件企业,原有涂装线涂料利用率52%,VOCs排放浓度180mg/m³,年换色停线时间超500小时。引入上述三大核心配置后:

涂料成本:利用率提升至81%,年节省涂料费用108万元;

环保成本:VOCs排放降至12mg/m³,年节省治污费用45万元;

生产效率:换色停线时间降至90小时,年增产零部件12万件。

投资回报率(ROI):项目总投资380万元,年净收益153万元,ROI达40%,2.5年收回成本。

四、行动引导:免费评估,开启“高效益”涂装之旅

面对涂装成本高、效率低、环保压力大的行业痛点,我们作为专业涂装设备生产厂家,现推出“免费涂料利用率评估”活动。通过现场勘测、工艺分析,为您定制“高效益”喷涂流水线解决方案,涵盖:

涂料利用率优化建议;

废气处理系统选型指导;

自动化换色系统适配方案。

参与方式:访问官网留言,或拨打客服热线预约评估,前50名客户可获赠《涂装成本优化白皮书》。

在汽车零部件行业向“精益制造”转型的浪潮中,技术升级不是选择题,而是必答题。通过核心配置的精准投入,企业不仅能实现年省涂料超百万的直接效益,更能在环保合规、交付效率等维度构建竞争优势,赢得未来市场的入场券。立即行动,让每一滴涂料都创造价值!

喷涂流水线,汽车零件加工

相关资讯