24

2025

-

12

个性化定制风口:柔性轮毂喷涂生产线如何支持小批量、多品种智造?

作者:

创智涂装

在汽车消费市场,个性化与定制化需求正以惊人的速度重塑产业格局。从轮毂造型的独特设计到表面涂层的专属配色,消费者对汽车外观的个性化追求,推动着轮毂制造从“标准化生产”向“多品种、小批量”的柔性智造转型。面对这一趋势,专业喷涂设备厂家通过技术创新与工艺升级,打造出具备敏捷响应能力的柔性轮毂喷涂生产线,为行业提供了一套高效、精准、可持续的解决方案。

柔性化设计:模块化与智能化双轮驱动

柔性轮毂喷涂生产线的核心在于“灵活适配”与“快速切换”。传统生产线往往因设备固定、工艺单一,难以应对小批量订单的频繁切换,而柔性生产线通过模块化设计,将喷涂单元、输送系统、烘干设备等拆解为独立功能模块,每个模块可独立调整或更换。例如,针对不同尺寸轮毂的喷涂需求,生产线可快速更换喷枪夹具与输送轨道宽度;面对多色涂装任务,通过智能调漆系统与多喷头组合,实现“一键换色”,换产时间从传统设备的数小时缩短至30分钟内。

智能化控制系统的引入,进一步提升了生产线的柔性能力。集成PLC(可编程逻辑控制器)与MES(制造执行系统)的数字平台,可实时采集设备运行数据、工艺参数及订单信息,通过智能算法自动生成最优生产计划。当订单变更时,系统10秒内完成排产重排,并同步推送至各工序终端,确保生产节奏无缝衔接。这种“数据驱动”的生产模式,使单条生产线可同时兼容8类以上轮毂产品的混线生产,小批量订单的利润率从传统模式的5%提升至18%。

精准化喷涂:从“人工经验”到“数字孪生”

个性化定制对涂层质量的要求近乎严苛——涂层厚度需均匀至微米级,色彩还原度需匹配设计稿,表面光泽度需符合高端审美。柔性生产线通过“硬件+软件”的双重升级,实现了喷涂过程的精准控制。

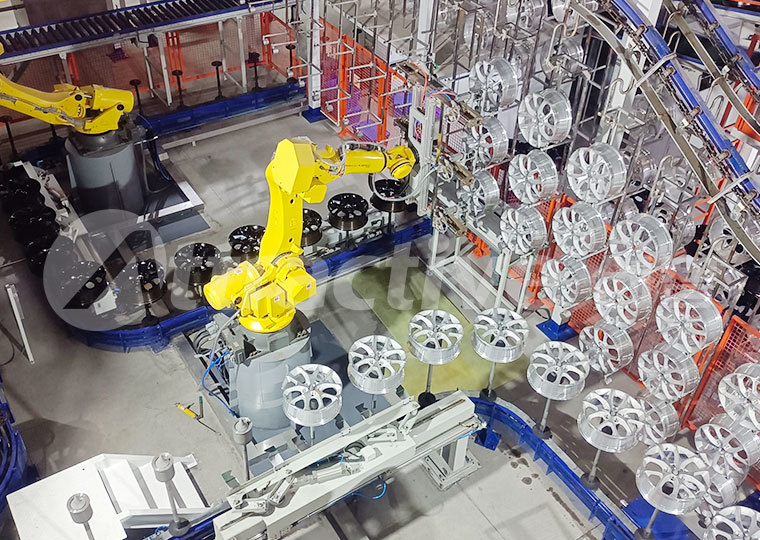

硬件层面,机器人喷涂单元与视觉识别系统的结合,彻底颠覆了传统人工喷涂的局限性。六轴机器人搭载高精度喷枪,可灵活调整喷涂角度与距离,适应轮毂的复杂曲面;3D视觉传感器实时扫描工件轮廓,动态修正喷涂轨迹,确保每一处凹槽、棱角均被均匀覆盖。例如,某专业喷涂设备厂家为高端轮毂定制的喷涂线,通过0.1毫米级的路径规划,将涂层厚度波动控制在±2微米内,产品合格率提升至99.5%。

软件层面,数字孪生技术构建了虚拟与物理生产线的实时映射。管理人员可通过数字看板监控设备状态、生产进度及质量数据,系统自动生成涂层厚度分布图、能耗曲线等分析报告。当检测到某批次轮毂涂层偏薄时,系统可追溯至具体喷枪的流量参数,并自动调整后续订单的喷涂压力,形成“问题定位-原因分析-工艺优化”的闭环管理。这种“透明化”生产模式,使小批量订单的返工率降低60%,交付周期从15天缩短至5天。

绿色化转型:环保与效率的平衡之道

个性化定制的繁荣,不应以牺牲环境为代价。柔性轮毂喷涂生产线在满足多样化需求的同时,通过技术创新实现了绿色制造。例如,采用水性涂料与低VOC(挥发性有机化合物)溶剂,配合无泵喷涂系统,从源头减少有害物质排放;余热回收装置将烘干设备的热能循环利用,使能源利用率提升40%;智能调光照明系统根据生产节拍自动调节亮度,单线年节电量可达10万度。

某专业喷涂设备厂家为轮毂企业定制的绿色生产线,通过“喷涂-回收-净化”一体化设计,将过喷涂料回收率提升至95%,溶剂消耗降低70%;同时,生产线配备的自动灭火系统与防爆通风装置,构建了全方位的安全防护体系,确保小批量、多批次生产中的作业安全。这些环保与安全技术的集成,不仅帮助企业符合国际环保标准,更通过降低材料浪费与能耗成本,使小批量订单的综合成本下降25%。

专业喷涂设备厂家:以技术赋能行业未来

在个性化定制的风口下,柔性轮毂喷涂生产线已成为企业抢占市场的核心武器。专业喷涂设备厂家通过持续研发,将模块化设计、智能控制、精准喷涂与绿色制造等技术深度融合,为轮毂行业提供从设备供应到工艺优化的全链条服务。无论是面向高端定制市场的轻量化轮毂,还是满足批量零售需求的多样化产品,柔性生产线均能以“敏捷响应、高效生产、绿色可持续”的优势,助力企业实现从“规模竞争”到“价值创造”的转型。

未来,随着AI算法、数字孪生与工业互联网技术的进一步渗透,柔性轮毂喷涂生产线将向“自适应生产”迈进——设备可自动识别轮毂型号并调用工艺参数,系统能预判需求变化提前备产,供应链与生产端实现无缝协同。专业喷涂设备厂家将继续以技术创新为驱动,为轮毂行业提供更智能、更环保、更高效的解决方案,共同书写个性化定制时代的新篇章。

轮毂喷涂生产线,专业喷涂设备厂家

上一页

上一页

相关资讯