03

2025

-

12

汽车配件涂装线的“心脏”:如何构建高效稳定的前处理与喷涂系统?

作者:

创智涂装

在汽车工业迈向智能化、轻量化的今天,汽车配件涂装线已成为决定产品竞争力的核心环节。从发动机支架到保险杠,从铝合金轮毂到碳纤维内饰件,每一件配件的涂层质量都直接影响着整车的耐久性与美观度。而在这条精密的“工业美学生产线”中,前处理系统与喷涂系统犹如心脏与血管,共同构建起高效稳定的涂装体系,为配件赋予抵御盐雾腐蚀、紫外线老化等严苛环境考验的“铠甲”。

一、高附着力与耐腐蚀性:汽车配件涂装的“生命线”

汽车配件的涂层需满足两大核心需求:高附着力与超长耐腐蚀性。以铝合金轮毂为例,其涂层需在盐雾试验中承受700小时以上的侵蚀而不出现起泡、脱落,同时需经受住-40℃至120℃的极端温差考验。这种严苛要求源于汽车使用场景的复杂性——从潮湿的沿海地区到盐碱化的北方道路,从高温暴晒的露天停车场到冰雪覆盖的冬季路面,涂层必须形成一道“隐形屏障”,保护基材免受腐蚀性介质侵蚀。

附着力是涂层与基材结合力的直接体现。若附着力不足,涂层易在振动、摩擦或温度变化中剥落,导致金属基材暴露,加速腐蚀进程。而耐腐蚀性则决定了配件的使用寿命,尤其在新能源汽车领域,电池包外壳、电机壳体等关键部件的涂层质量直接关系到车辆的安全性。

二、前处理系统:涂层质量的“基石工程”

前处理是涂装线的第一道工序,其作用如同为建筑打下地基——只有表面清洁度、粗糙度、化学活性达到理想状态,后续涂层才能与基材形成牢固的化学键合。以磷化处理为例,这一环节通过在金属表面生成一层致密的磷酸盐晶体膜,不仅增强了涂层的附着力,还能显著提升耐腐蚀性。

1. 磷化处理的“黄金标准”

磷化工艺的核心在于控制四大参数:温度、时间、总酸度(TA)与游离酸度(FA)。例如,锌系磷化液需在45-60℃下反应5-8分钟,总酸度需维持在18-22点,游离酸度控制在4.5-6.0点。若温度过高或时间过长,磷化膜会过厚变脆,导致涂层开裂;若参数偏低,则膜层不完整,无法有效阻挡腐蚀介质。

现代前处理系统已实现智能化升级:通过在线监测仪实时反馈槽液参数,结合MES系统自动调整药剂添加量,确保每一件配件都能获得均匀一致的磷化膜。某高端汽车配件生产线的数据显示,采用智能控制系统后,磷化膜厚度波动范围从±3μm缩小至±1μm,盐雾试验通过率提升至99.2%。

2. 绿色前处理技术的崛起

随着环保法规的收紧,传统磷化工艺正逐步被硅烷处理、锆化处理等无磷技术取代。这些新技术通过在金属表面形成有机-无机复合膜,不仅减少了重金属排放,还能降低能耗30%以上。例如,某企业开发的硅烷处理剂,可在常温下完成反应,且废液中锌离子浓度低于5mg/L,远低于国家排放标准。

三、喷涂系统:精准赋予配件“工业美学”

喷涂系统的核心目标是实现涂层厚度均匀性、色彩一致性与材料利用率的平衡。从传统的空气喷涂到如今的静电旋杯喷涂,技术迭代始终围绕着“高效、精准、环保”展开。

1. 静电喷涂:效率与质量的双重提升

静电喷涂通过使涂料颗粒带电,在电场作用下吸附于工件表面,尤其适合复杂结构配件的涂装。以发动机支架为例,其内部腔体若采用普通喷涂,涂料利用率不足40%;而改用静电喷涂后,利用率可提升至75%以上,同时涂层厚度波动范围从±15μm缩小至±5μm。

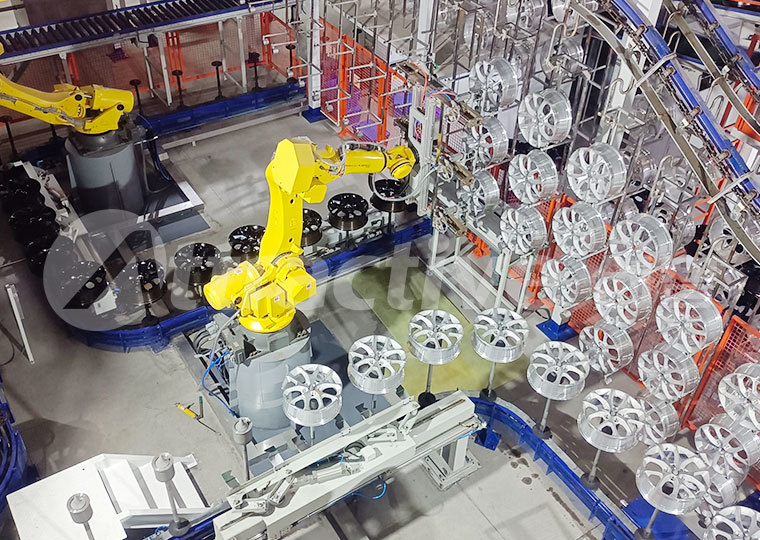

2. 机器人喷涂:柔性生产的“智能手臂”

在多品种、小批量的生产模式下,机器人喷涂已成为主流。六轴机器人可精准控制喷枪轨迹,适应不同形状配件的涂装需求。某企业为新能源汽车设计的柔性喷涂线,通过快速换色系统与离线编程技术,可在15分钟内完成颜色切换,支持10种以上配色方案的混线生产,设备综合利用率达85%。

3. 环保涂料的应用:从溶剂型到水性化

涂料的选择直接影响涂装线的VOC排放。水性涂料以其极低的溶剂含量(VOC≤50g/L),正在逐步替代传统溶剂型涂料。例如,某企业开发的水性丙烯酸聚氨酯涂料,在保持耐盐雾性能(≥1000小时)的同时,将VOC排放降低至传统涂料的1/10,且干燥速度更快,生产节拍缩短20%。

四、系统集成:打造“自感知、自优化”的智能涂装线

当前,汽车配件涂装线正从“单机自动化”向“系统智能化”演进。通过集成数字孪生技术,企业可在虚拟环境中模拟涂装过程,优化工艺参数;利用AI视觉检测系统,可实时识别涂层缺陷,如颗粒、流挂等,检测效率比人工提升5倍以上;而能源管理系统则通过回收烘房废气热量,将能耗降低15-20%。

以匠心铸就品质,以创新引领未来

汽车配件涂装线的“心脏”——前处理与喷涂系统,正通过技术迭代与工艺创新,不断突破质量与效率的边界。从磷化膜的纳米级控制到机器人喷涂的毫米级精度,从水性涂料的环保突破到智能系统的数据驱动,每一项进步都在为汽车工业的可持续发展注入动力。未来,随着新材料、新工艺的持续涌现,汽车配件涂装线必将以更高效、更稳定、更绿色的姿态,迎接全球市场的挑战。

汽车配件涂装线,自动化涂装线

相关资讯